ばねについて

Vol.1 ばねの語源

『ばね』という言葉は“跳ねる事”がなまって濁り“ばね”になったと言われているが、英語ではスプリング(SPRING)、ドイツ語ではフェーデル(FEDER)、スペイン語でレソルテ(RESORTE)、ポルトガル語においては、モラ(MOLA)などと呼称されるが、その意味として、スプリングには、春・泉・活力・跳躍、フェーデルには、羽根、レソルテには、フカフカした・享楽的、モラには、刺激などの意味を持ち、日本の“ばね”と、どこか共通性がありそうですね。

『ばね』という言葉は“跳ねる事”がなまって濁り“ばね”になったと言われているが、英語ではスプリング(SPRING)、ドイツ語ではフェーデル(FEDER)、スペイン語でレソルテ(RESORTE)、ポルトガル語においては、モラ(MOLA)などと呼称されるが、その意味として、スプリングには、春・泉・活力・跳躍、フェーデルには、羽根、レソルテには、フカフカした・享楽的、モラには、刺激などの意味を持ち、日本の“ばね”と、どこか共通性がありそうですね。

昭和初期の文献にはスプリング・発条・弾機・弾条・バネ・ぜんまいといった文字がみられるが、最近のばね屋さんの社名をみると[・・発条] [・・バネ] [・・スプリング]が多勢をしめている。 昭和30年に機械学会が学術用語を定めた時に『発条』は『ばね』に統一されています。

Vol.2 ばねの原理と性質

弾性をもつ材料に力を加えていくと、その力に応じたタワミが生じてくる。そして力を取り除くと、タワミも少なくなっていくという現象を、材質・形状等を変えて積極的に活用する事が、ばねの基本原理といえます。

又、つかみようのない空気などの気体でも容器に入れたりする事によって弾性のある構造となり、ばねに出来る事も有ります。

ばねに力がかかった時に生じるタワミ量に応じて、“弾性エネルギー”と呼ばれる機械的エネルギーが蓄積される。このエネルギーは外部からの力が小さくなるにつれて外に放出されていく性質を持ちます。

又、ばねにオモリを吊り下げて振動を加えるとばねには固有の値で振動を繰り返す性質があり、これを “ばねの固有振動の性質”と呼びます。

これらの基本性質によって、ばねの応用範囲が極めて広いものになっています。

Vol.3 ばねの歴史

古くは、人類が弾力性を利用して作った物に“弓”があります。

人類が弓矢を始めて用いたのは約2万年前で、狩猟や闘争の際に利用されていた 歴史が有ります。

日本においては、縄文時代には短弓が使用されていて、弥生時代になると、東南 アジア系の長弓が普及したとされており、弾力性と深い係わりを持つこの弓が、 古くから世界各地で使用されていた事は皆さん学校で勉強したり、色々な書物で 読んだりして、御存知の事ですね。

さらに、人間が弾力性を応用して使用してきた物に“箸”があります。

食事をする時に使う“はし”の事ですが、弥生時代から奈良時代初期にかけて “折箸”と呼ばれる竹を曲げてピンセットの形をした箸が使用されていたと伝え られています。(現在のピンセットも勿論ばねの要素をもっています)

Vol.3 ばねの歴史-その2

これまでは竹や木の枝などの弾力性を利用した物ですが、金属でばねの力を応用 した物に“鋏″が有ります。

この“はさみ”は、エジプトの第18王朝時代(紀元前1300年頃)に青銅の物が存在したという説や、紀元前1000年後半には、鉄製や青銅の鋏が発明されていたという事です。形状はU字形の“握りばさみ”であったとされています。

日本では4世紀末の古墳の中から出土しており、金属の弾力性を利用した鋏も現在から約4000年も前に発見され人類の生活において切っても切れない地位を築いていたといえます。

日本の車文化をみると、平安時代に貴族の乗った牛車から、江戸時代に荷物運搬用に使われた大八車があり、人力車が有ります。

ヨーロッパでは18世紀半ばに懸架ばね付きの人力車が使われていたという事実が有り、日本では明治3年頃に板ばね使用の消防ポンプ車がイギリスから輸入され、それを見て人力車に応用されたと推測されています。 その後、鉄道の開通(明治5年)によって鉄道車両の進歩・自動車の輸入(明治33年)による自動車工業の進歩が現在のばね技術(材料・設計・製造)に多大な貢献をしている訳です。

Vol.4 ばねの種類

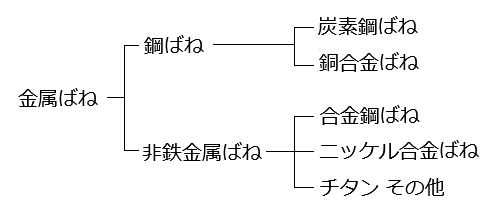

大別して金属ばねと非金属ばねに分類されますが、非金属ばね(ゴムばね・流体ばね・合成樹脂ばね) は、ここでは省き、金属ばねのみの分類をしてみましょう。

① 使用材質別にみる分類

② 形状による分類

これより主に自動車に使用されるばねに関して、大別してみましょう。

◎ 重ね板ばね(LEAF SPRING): 半だ円・だ円・対称・非対称

◎ テーパリーフスプリング(SINGLE LEAF SPRING)

◎ コイルばね(COILED SPRING):引張り・ネジリ・圧縮(円筒・円錐・鼓形・樽形)

◎ 竹の子ばね(VOLUTE SPRING)、渦巻ばね (SPIRAL SPRING)

◎ 薄板ばね(FLAT SPRING)、皿ばね(BELLEVILLE SPRING)

◎ トーションバー(TORSION BAR SPRING)、スタビライザ(STABILIZER SPRING)

◎ ファスナばね:座金(WASHER)、止め輪(SNAP RING)、スプリングピン(SPRING PIN)、スナップリテーナ(SNAP RETAINER)、スナップピン(SNAP PIN)

◎ ガータスプリング(GARTER SPRING)、ジグザグばね(ZIGZAG SPRING)、線細工ばね(WIRE FORMS)

重ね板ばねは、古くから鉄道車両・自動車等の懸架装置に採用されており、取り付け方法が簡単でエネルギーの吸収能力が大きく、ばねとしての作用以外に構造用メンバーとしての機能をも兼ねる事が可能で、製造加工が比較的容易である等の利点を持ちますが、重量的に重い事と最近では製造メーカーが限定されます。

コイルばねは、一番ポピュラーであり専用成形機を使用すると製作費が比較的安値であり、ばねとしての機能が確実有功であり、また軽量で小形に製造出来る特徴を持ちます。

トーションバーは、蓄積されるエネルギーが大きく、軽量でシンプルな形状を得る他、荷重特性と理論値がよく一致する利点を持ちますが、取付け部の加工等が複雑で重ね板ばねやコイルばねと比較してコスト高になります。 渦巻ばねは、限られたスペース内に比較的大きなエネルギーを蓄える事が出来る為、跳ね上げ式リヤゲート等に使用されていますが、近年ではガスタンバーに変わりつつあります。

皿ばねはクラッチカバーのダイヤフラムやLSDのスプリングプレートに見られる様に荷重方向に比較的小さな容積で大きな負荷容量を持ち、荷重特性の非線形性を利用する事が可能です。

Vol.4 ばねの種類-その2

③ 使用条件による分類

ばねの使用される環境からその寿命の大部分が静的荷重を受ける物と、動的荷重を受ける物をに分類される事から、ここで簡単に使用条件による分類をしてみます。

◎ 静的条件で使用

荷重の規定・調整 : はかり、安全弁ばね、圧力計のばね、ばね座金

蓄積エネルギーの利用 : 時計のぜんまい、定荷重ばね、

◎ 動的条件で使用

復元性の利用 : 弁ばね、調速機ばね、定荷重ばね、

振動緩和 : 車両用懸架ばね、防振ばね、

衝撃エネルギーの吸収 : 連結器、エレベーターの緩衝ばね

その他、応力状態による分類・環境温度条件による分類などにより広く分類されます。

これらをふまえて、自分の愛車のばねを捜してみましょう。

まずドアを開けて取り付けヒンジの部分をみるとスプリングピンが取付けられています。

着座したシートの下にはシートレールに引張りばねが付いています。ペダルの所を覗くとリターンスプリング(ネジリコイルばね)がついていて、フロントウィンドーの外側(最近隠れているのが多いが)には、ワイパーアームの引張りばねがあります。

ボンネットフードを開ける時に指を入れてレバーを上げる(又は横にずらす)所に引張りばねがありますね、サスペンションはよく御存知でしょうし、エンジンのバルブスプリングは見えない部分でもよく知られているはずですね。トランクリッドを開ける時も勿論トーションバーによって静かに作動します。

この様に自動車は勿論のこと、家庭用品、事務用品、家電品のどれをとってみても様々なばねが使われています。

Vol.4 ばねの種類-その3

④ ばね用材料による分類

ばね用金属材料には、化学成分・寸法形状・材料製造方法・ばね製造方法・ばね種類別等により、分類されますが、一般的な分類方法として、ばね製造方法により熱間成形と冷間成形に分類され、更に使用目的により合金鋼と炭素鋼に分類されその中からさらに用途によって化学成分的に分類されます。

◎ 熱間成形ばね

これは、材料を高温に加熱してばねを成形して焼入れ・焼戻しを行いばねとしての特性を出す製造方法 で重ね板ばねや大型のコイルばねに使用されます。

規格としてJIS B 2701(重ね板ばね) JIS B 2702(熱間成形コイルばね)

◎ 熱間成形ばね材料 (JIS G 4801)

通常、ばね鋼と呼び車両・自動車・機械設備等に用いられる重ね板ばね・コイルばね・トーションバー 等の材料として用いられています。

SUP 6 :シリコン・マンガン鋼

SUP 7 :シリコン・マンガン鋼

SUP 9 :マンガン・クロム鋼

SUP 9 A :マンガン・クロム鋼

SUP 10 :クロム・バナジウム鋼

SUP 11 A:マンガン・クロム・ボロン鋼

SUP 12 :シリコン・クロム鋼(SAE9254)

SUP 13 :クロム・モリブデン鋼

◎ 冷間成形ばね(JIS B 2707,2708,2709)

この成形方法は、常温で加工成形され低温焼きなましによりばね特性を出す製造方法をいう。

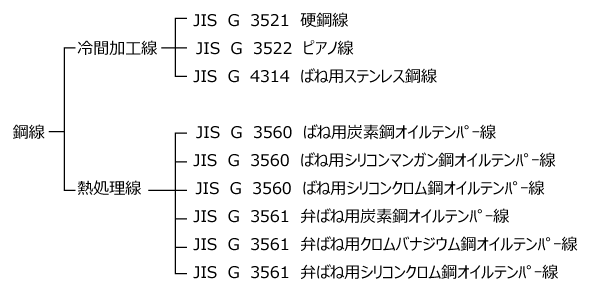

◎ 冷間成形ばね材料

これは、強度の伸線加工又は冷間圧廷により寸法精度の良好な形状をつくるとともに、ばね用材料として高い機械的性質を与えられたものと、オイルテンパー線の様に所定の寸法に仕上げた線を最終工程で焼入れ焼戻し処理を行う事によって機械的性質を与える物に大別される。

Vol.4 ばねの種類-その4

⑤次に一般的に圧縮コイルばねに関する用語を解説しましょう。

| 記号 | 用 語 | 用語の意味 |

|---|---|---|

| 圧縮コイルばね | コイル中心線の方向に圧縮荷重を受けるコイルばね Compression Spring |

|

| 円筒コイルばね | ばねの形状からいう名称で円筒形をしたコイルばね Cylindrical Spring |

|

| 円錐コイルばね | ばねの形状からいう名称で円錐形をしたコイルばね Conical Spring |

|

| 鼓形コイルばね | ばねの形状からいう名称で鼓形をしたコイルばね Hourglass-shaped Spring |

|

| 樽型コイルばね | ばねの形状からいう名称でタルの形をしたコイルばね Barrel-Shaped Spring |

|

| κ | ばね定数 | ばねに単位の変形を与えるのに必要な荷重 Spring Constant (俗に言うバネレート) |

| ばね特性 | ばねに加わる荷重とそれによって生ずるばねの変形との関係 |

|

| H0 | 自由高さ | 無荷重の状態におけるばねの高さ Free Height |

| Hs | 密着高さ | ばねを圧縮して互いに隣りあうコイルが密着した時の高さ Solid Height |

| Na | 有効巻数 | コイルばねにおいてばね定数の計算に用いる巻数 No, of active Coils |

| Nt | 総巻数 | コイルばねの巻始めから終わりまでの巻数 Total No, of Coils |

| 座巻 | ばねの両端部においてばねとして作用しない部分 End Turn |

|

| D | コイル平均径 | ばねのコイル内径とコイル外径の平均 Mean Diameter of Coil |

| C | ばね指数 | ばねのコイル平均径と材料径の比率 Spring index (D/d) |

| 縦横比 | ばねの自由高さとコイル平均径の比 Slenderness ratio(H/D) |

|

| 非線形ばね | ばね特性が直線でないばね Variable rate Spring |

|

| セッチング | 使用最大荷重以上の荷重を加えて永久変形を生じさせ ばねの弾性限を高める操作 Pre-setting |

|

| ヘタリ | 使用中に生じたばねの永久変形 Settling |

Vol.4 ばねの種類-その5

⑥ コイルばねの形状と特性

では次に形状の違いによるコイルばねの特性の差について簡単に述べてみましょう。

一般的な等ピッチの円筒コイルばねに対して非線形特性を要求される時、前頁で書いた円錐・樽型・テーパーコイル等があります。

これらの形状のばねに共通していえる事は、円筒(等線径・等ピッチ)コイルばねに比較して設計上任意のタワミ量の点から荷重特性を変化させる事が可能な為に、ばね定数を変化させる事になります。

ばね定数が一定で無いという事は、ばねによる固有振動数が一定とならないので、共通現象をさける事が出来るわけです。

又、コイル径が変化することによって密着高さを低くする事が可能な為に有効ストロークを大きくとれるという利点があります。(極端に言えば渦巻き型蚊取り線香)

◎ 円錐形コイルばね

車種からみると、プリメーラ(P10)のフロントコイルやカローラ(AE92や101)リヤコイル等に使用されているタイプで、設計の面から考えると非常に面倒臭いばねで、ピッチ一定のものとピッチ角度一定・更にコイル両端と有効部の線径を変化させたものがありますが、荷重特性を任意のところで変化させる(徐々に硬くする)為に、使います。

コーナリング中のロール量を少なくする事が可能になります。

◎樽形コイルばね

ドイツ車等のリヤコイルに積極的に採用されているタイプで国産車でもトヨタ・ビッツ等のリヤコイルに採用される様に成りました。

特にこのタイプの自動車用としての端部形状は、ピッグテール(豚のシッポ)形状になっており、密着高さを極端に低くとる事が出来る為、ストロークを十分にとれるのでしなやかなフィーリングを得ることが出来ます。

◎ 直巻コイルばね

ばね用語には無い、アフターマーケット業界用語ですが、いわゆる円筒コイルばねの事です。

これにも等ピッチ、不等ピッチ、素線径を変化させたテーパーコイルがあります。

不等ピッチの場合、ピッチの狭い部分から順次に接着していく為に有効に作用する巻数がタワミの増加に従って減少する為に荷重特性が非線形となります。

但し、このタイプの場合巻数が多くなりがちの為、重量的に重く、エネルギー効率は悪くなる欠点があり、密着高さも高くなるので有効ストロークが減少します。

◎ テーパーコイルばね

これは、材料径を変化させる事によりコイル平均径をも変化させ、それと共にピッチを変化させることによって大きな非線形特性を得る事が可能な為、最近よく見られるタイプですが、設計上の難易度、製造方法の難易度等があり、一部大手ばねメーカー以外では殆ど製造不可能に近いが、ストロークを大きくとれて、ばね定数を大きく変化させられるので設計の自由度が大きく、理想を追及出来るタイプです。

Vol.4 ばねの種類-その6

⑦ 応力とヘタリについて

ばねに外力(荷重)を加えた時に、材料の内部には外力に抵抗する力が発生します。

この力を内力、そして単位面積当たりの内力の事を応力と呼びます。この応力は外部から使用する力の種類によって区別されます。それは、材料を引張る時に生じる応力を引張り応力、曲げる時に生じる力を曲げ応力、ねじりによる応力をねじり応力と呼んでいます。

サスペンションコイルやエンジンのバルブスプリングの様な圧縮コイルばねには、圧縮の力がかかりますが、ねじられて巻かれている為に、ねじり応力が作用します。

ワイパーアームに取り付けられている引張りコイルばねの様に曲げ作用とねじり作用が一緒に作用する複雑な応力の状態になっているのを組み合わせ応力と呼んでいます。

設計するうえで、何故応力を考えなければならないか、これはばねに作用する力によって生じる応力が材料の弾性限度を超えてしまうと、ばねとしての機能が果たせなくなってしまうからです。

こう書いてしまうと、難しくて理解しにくいと思いますが、自分の体と運動能力に置換えてみると、案外簡単な事なのです。

例えば自分がバーベル上げをするとしましょう。大体80kgの重さを20回持ち上げるのを限界とした時、100kgにして同じ回数は持続できないと思います。その時にいつもと違う筋肉の痛みや疲れが出ますね。その部分には応力が集中したと考えると、許容応力がいかに大切な要素であるかが分ると思います。マラソンもしかりです。

人間もばねも限界を超した時をへタルと言います。

一言で応力を説明するのは、非常に難しいので簡単にまとめましたが、ばねの設計に携わる人達には一生勉強しなければならない内容だと思います。それは材料の精練技術の進歩や製造技術の進歩、新素材の開発技術等、これでいいという結論にならないからです。

Vol.4 ばねの種類-その7

⑧ ばねの製造工程

◎熱間成形コイルばね

〔座巻部がテーパーロールの場合〕

材料切断 → 端部加熱 → テーパーロール → 加熱 → コイリング → 焼入れ → 焼戻し → ショットピーニング → セッチング → 荷重試験

〔座巻部が研削の場合〕

材料切断 → 加熱 → コイリング → 焼入れ → 焼戻し → 端面研削 →

ショットピーニング → セッチング → 荷重試験

◎ 冷間成形コイルばね

材料 → コイリング → 低温焼鈍 → 端面研削 → ショットピーニング→ 低温焼鈍 →

セッチング → 荷重試験

ー ここで再度用語の説明 ー

☆ テーパロール:

重ね板ばねに於いては応力分布の改善、乗心地向上、軽量化等の目的で自動車専用板ばねの端末加工に利用されており、コイルばねに於いては、座巻に相当する部分をテーパー加工して、直角度・すわりを安定させる為の加工方法。

☆ ショットピーニング:

ばねの疲労限度を高め、寿命を延ばす為の加工方法で、ショットグリッド(又はカットワイヤー)と呼ばれる小さな鋼球を高速度でばねの表面に打ち当てる事により、圧縮残留応力を与えるものです。

☆ セッチング:

ヘタリを防止する為の加工方法で、使用する最大荷重以上の力を加えて予めヘタリを取除き、同時に材料の弾性限を高める事を目的とする。